HarvestLab™ 3000 misst und dokumentiert sowohl Trockenmasse als auch Inhaltsstoffe in Echtzeit, für eine optimale Analyse der Silagequalität.

BESSERE INFORMATIONEN, HÖHERER MEHRWERT

FUTTER- UND GÜLLEANALYSE MIT DEM HARVESTLAB™ 3000

Erfassen Sie in Echtzeit Futter- und Gülledaten mit dem HarvestLab™ 3000-Sensor und nehmen Sie im Feld Anpassungen vor, für das beste Produkt, das Sie jemals geliefert haben – einfach so nebenbei, präzise und zuverlässig.

EIN SENSOR, VIER ANWENDUNGEN

Als echten Allrounder nutzen Sie HarvestLab™ 3000 auf einem Feldhäcksler, Mähdrescher oder Güllefass oder als mobiles Labor.

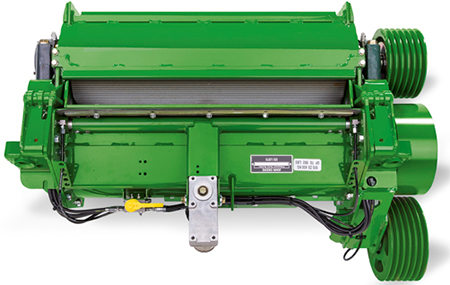

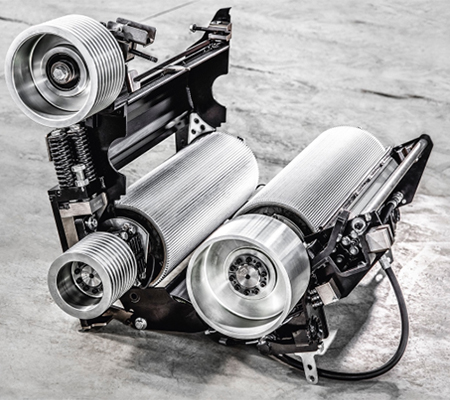

INTEGRIERTE SILIERMITTELANLAGE

Die Auslesedaten des HarvestLab™ 3000 Sensors funktionieren auch wunderbar mit einem anderen System der Serien 8000 und 9000: Das voll integrierte ADS Twin Line-System nutzt die Messergebnisse des HarvestLab™ 3000 Sensors zur Dosierung von Siliermitteln auf der Basis von Zeit, geernteten Tonnen oder Trockensubstanzmasse. Die Dosierdüsen, die aus zwei verschiedenen Tanks gespeist werden, sind am Lufteinlass des Wurfbeschleunigers positioniert und ermöglichen Ihnen die Wahl zwischen festen und variablen Dosierraten, basierend auf den Feuchtewerten des HarvestLab™ 3000. Die beiden Tanks erlauben es Ihnen, zwei verschiedene Siliermittel zu kombinieren oder zu unterschiedlichen Zeitpunkten einzubringen, sodass Sie sich flexibel an die jeweiligen Anforderungen anpassen können

DAS GEHEIMNIS HOCHWERTIGER SILAGE

HARVESTLAB™ 3000 AUF IHREM FELDHÄCKSLER

Der HarvestLab™ 3000 misst zeitgleich die Trockensubstanz sowie verschiedene Inhaltsstoffe des Ernteguts. Der Sensor nutzt die Nahinfrarot-Spektroskopie-Technologie (NIR), die bis zu 4.000 Messungen pro Sekunde erfasst und auf dem Feld sofort verfügbare, genaue Daten liefert. Seit der Markteinführung 2008 sind tausende Einheiten weltweit im Einsatz und haben ihre erstklassige Leistungsfähigkeit selbst unter schwierigen Erntebedingungen unter Beweis gestellt.

Die standortspezifischen Daten von HarvestLab™ 3000 helfen Getreideanbauern, ihr Nährstoffmanagement für das Feld weit effektiver zu verbessern als es mit einer einzelnen in ein Labor geschickten Probe möglich wäre. Bei Verwendung auf einem Feldhäcksler gewährleistet der HarvestLab™ 3000 durch die automatische Schnittlängenanpassung in Abhängigkeit des Trockensubstanzgehalts eine optimale Silageverdichtung und -konservierung. Darüber hinaus profitieren viehhaltende Betriebe davon, dass Schwankungen der Futterqualität bereits während der Ernte erkannt werden und eine optimal angepasste Siliermitteldosierung erfolgen kann. Biogasanlagenbetreiber schätzen HarvestLab™ 3000 für die genauen Informationen, die sie zur Qualität des gekauften Ernteguts erhalten.

VORTEILE AUF EINEN BLICK

– Analyse von TS, Protein, Stärke, Fasern, ADF, NDF, Rohzucker, Asche und Stoffwechselenergie im laufenden Betrieb

– Automatische Anpassung der Schnittlänge

– Genaue Dosierung der Siliermittel

– Messergebnisse auch über das Operations Center verfügbar